发酵

发酵--人类最多功能的生物过程

EKATO 能为您的发酵过程带来哪些附加值?

EKATO 在发酵领域拥有 90 多年的经验和众多专家,可在每个项目阶段为客户提供支持。

与 EKATO 合作可为您带来的益处:

- 提高生物质生产率成为可能

- 通过高均匀性提高工艺可靠性

- 通过高效生物反应器设计长期节约成本

- 一系列经过清洁性优化,可降低污染风险

- 为每个项目阶段量身定制的全面服务组合

不同项目阶段的产品和服务

开发 + 基本设计阶段

在这一阶段,我们的客户将开发工艺、评估可行性并创建最初的工厂概念。我们通过以下方式为客户提供支持:

- 根据测量数据建立传质相关性。

- 优化和扩大传质 (OTR / kLa)。

- 放大搅拌器和容器,包括热交换器。

- 生物反应器的概念和基本设计,考虑不同的传热概念。

- 生物反应器概念的能量优化(搅拌器、压缩机)。

- 进行 CFD 研究,例如用于:

- 验证大型发酵罐中的低流量区。

- 模拟热交换器之间的流速。

- 计算发酵罐中的温度梯度。

详细设计阶段

在这一阶段,通常会对可行性进行论证,并在规划中对各学科进行细化。我们通过以下方式为客户提供支持:

- 发酵罐搅拌器和容器内部结构的详细设计。

- 使用有限元方法验证生物反应器的机械完整性。

- 确认现有的传热概念。

- 就搅拌器部件的清洁性和容器内部设计提供咨询。

- 优化中试和生产规模的添加和测量点。

- 协助遵守必要的法规和认证,如 GMP、EG1935/2004、ASME BPE、NSF H1、Kosher、Halal 等。

交付和服务阶段

在这一阶段,重点是搅拌器组件的制造、交付和安装,以及现有系统的优化。我们通过以下方式为客户提供支持:

- 根据最新标准和规范制造和交付搅拌器。

- 在客户所在地现场安装和调试发酵搅拌器。

- 符合要求的组件文档(良好文档规范)。

- 生产前、生产中和生产后的客户特定质量控制和记录(FAT/SAT)。

- 利用有限元方法对现有反应器系统进行振动和强度分析,以确定优化潜力。

工业发酵罐的搅拌系统

工业发酵罐的搅拌系统由以下设备组合而成:

EKATO PHASEJET + EKATO COMBIJET.

这两种不同类型的搅拌器相辅相成,相得益彰:

- 提高生产率和产品产量。

- 更高的传质。

- 高均匀性带来高工艺可靠性。

EKATO PHASEJET可作为主分散器,在气体从气体分配器进入生物反应器时直接将其分散。这导致气泡的初步减小,增加了传质表面积。

由此增加的传质表面积可提高微生物的生产率。生产率的提高反过来又可以缩短批次时间或提高产品产量。

附加搅拌桨叶由 EKATO COMBIJET 搅拌器组成。这种搅拌器桨叶是轴向和径向流搅拌器,任务如下:

- 重新分散气体。

- 混合时间短,确保高度均匀。

通过轴向混合,氧气、热量、营养物质和其他添加剂在容器中迅速分布。

这确保了微生物的最佳生长条件,从而提高了生产率。

生物反应器中的传质

在发酵过程中,氧气转移率(OTR)起着至关重要的作用。OTR 可通过以下公式计算:

该方程可量化系统中不同阶段或组成部分之间的氧气传输。

在该公式中,kLa 是传质能力,c* 是氧气的饱和浓度,c 是发酵液中的溶解氧浓度。在扩大发酵过程规模时,通常的目标是保持 OTR 不变。

另一个重要参数是氧气吸收率(OUR)。OUR 说明生物质吸收了多少可用氧气。发酵罐通常设置为 OTR = OUR。

发酵的另一个相关控制参数是溶解氧,也称为 DO(溶解氧)。溶解氧通常设置为固定值,有助于控制与发酵相关的参数。

传质相关性知识对于优化特定系统中的质量传递至关重要。在工业发酵过程中,更好地了解传质相关性有助于提高产量、改善产品质量和降低能耗。

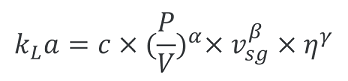

实际上,发酵过程中的传质是通过经验方程来描述的,通常使用 kLa 相关性:

指数 α、β 和 γ 以及常数 c 取决于生物反应器的几何形状、所选搅拌系统、凝聚行为和发酵液等因素。

P 代表搅拌系统输入的功率,V 代表生物反应器中的容积,η 代表发酵液的粘度。

表层气体速度 vsg 定义为气体体积流速 q ̇gas(或曝气速率)除以发酵罐横截面积 A 的商:

kLa 值会受到搅拌技术的影响。因此,确定这种相关性对于发酵罐的工艺优化和规模扩大非常重要。

在通过搅拌技术优化 kLa 值时,可以发现搅拌系统通常只影响一个可测量的变量,即输入功率 P。搅拌系统的输入功率 P 越大,kLa 值就越高,因此 OTR 也就越高。

或者,增加气-气流量 q ̇gas,可以提高表面气体速度 vsg,从而优化传质。实际上,这可以通过使用功率更大的压缩机来实现。

不过,需要注意的是,增加气-气流量 q ̇gas 会降低搅拌系统的效率。

这是因为较高的曝气速率会在搅拌器叶片处形成较大的气泡,导致流动阻力减小,从而减少了从搅拌系统引入介质的功率。如下图所示,由于 Rushton 涡轮叶片的几何形状,它在曝气时特别容易受到功率损失的影响:

这意味着,搅拌系统由于其几何形状和存在的气体量,无法始终将搅拌功率引入搅拌介质。

采用 EKATO 搅拌系统后,由于各搅拌器的叶片几何形状经过优化,因此曝气时的功率下降非常小。