烟气脱硫

自 1979 年以来 EKATO 在 FGD 行业

自 1979 年以来,由于更严格的排放限制,欧洲和美国的 FGD 市场兴起,EKATO 为燃煤发电厂配备了专为满足设备极端要求而设计的搅拌器,并为当今使用的技术树立了标杆。 EKATO 在全球销售了 12,000 多台搅拌器,是该市场的第一大搅拌器供应商。

在 1980 年代的最初几年,FGD 工厂的吸收塔槽通常配备有一个鼓泡格栅,以将氧化空气注入工艺中。管道的小出口很容易被固体堵塞,并导致大量投资、维修和维护成本。

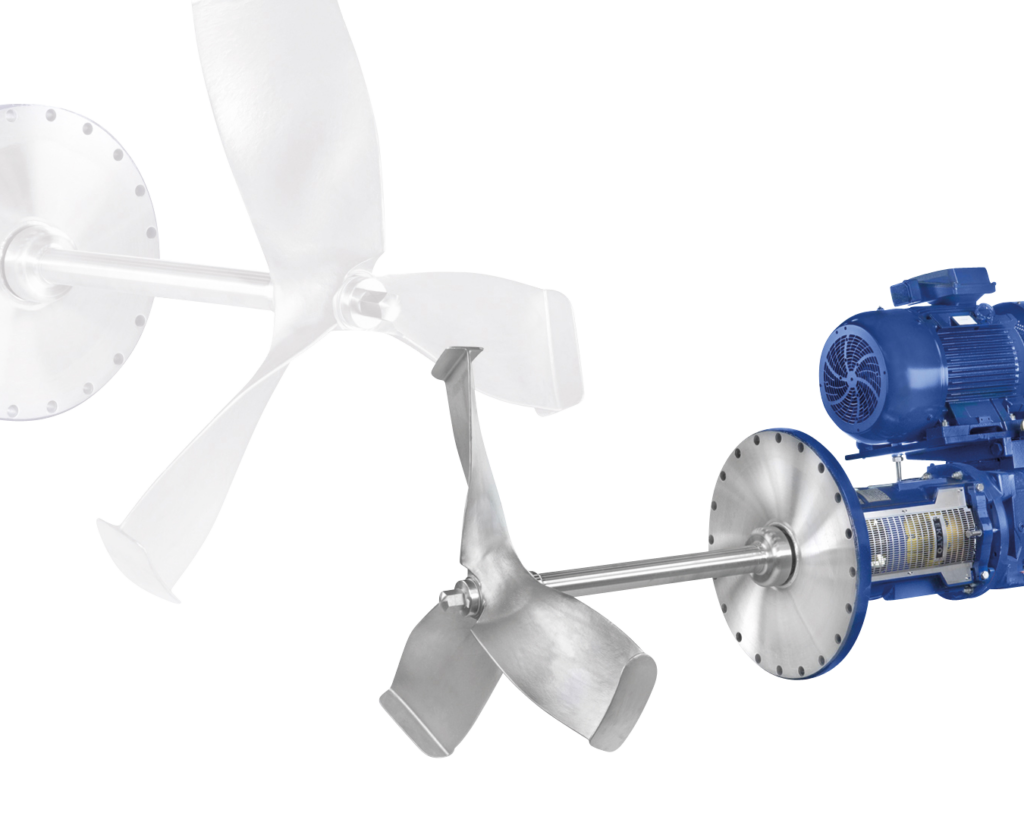

在这方面,EKATO 于 1983 年开发了从实验室测试到操作规模的无数次,将氧化空气喷枪放置在叶轮前面的搅拌器充气系统。凭借这一新开发,EKATO 在 FGD 市场上树立了第一个标杆。如今,全世界 90% 以上的现代 FGD 装置都在使用这种搅拌器-喷枪系统。 FGD 工艺中的另一个大问题是高固体浓度和烟灰迫使桨叶叶片的高磨损。延长使用寿命是EKATO Wingjet 桨叶开发的目标。

1994 年,EKATO 发现了飞机制造中的创新方法。在现代喷气式飞机的翼尖,您会发现一个所谓的小翼。受此启发,EKATO Wingjet 在每个叶片上都有一个小翼,大大减少了由叶片尖端压力补偿产生的涡流,这是磨损的主要原因。这种叶轮设计仍然是当今 FGD 搅拌器的基准。

工艺

有三种主要的脱硫工艺,每种工艺都进行了许多改进:

- 干法(添加剂吸收或吸附)

- 半干法 ( 吸收 )

- 湿法 (石灰或氨吸收)

由于吸收剂石灰和氨很容易获得,而且湿法的产品很容易使用或处理,现在全世界超过 90% 的脱硫厂都采用这种工艺。 图片提供了此类工厂的简化流程图,在本例中为两级 KRC 烟气脱硫工艺。 在这个过程中,烟道气中含有的二氧化硫 (SO2) 被化学吸收在石灰石 (CaCO3)、生石灰 (CaO) 或熟石灰 (Ca(OH)2) 的水洗悬浮液中,根据简化公式

SO2 + CaCO3 → CaSO3 + CO2

然后在一系列步骤中用大气氧 O2 氧化以产生石膏 (CaSO4):

CaSO3 + O2 → CaSO4

如果使用石灰石,则首先在制备罐中混合石灰石粉和水,然后将所得悬浮液转移到洗涤器进料罐中。由于吸收过程即使对洗涤器进料的微小波动也能敏感地做出反应,因此石灰石悬浮液中的颗粒分布必须绝对均匀——尽管罐的几何形状差异很大。

离开工厂的清洁气体用于将进入的烟气冷却至约 50°C。后者然后被送入一步或两步洗涤器的一侧。安装在烟气入口上方的是多级喷嘴,它们用连续再循环的洗涤悬浮液喷射气体。使用逆流原理,这可以有效地将 SO2 与其他酸性和有毒气体(盐酸气体、氟化氢)一起从烟道气中洗掉。

然后悬浮液流入烟道气入口下方的吸收剂槽。在这里,已经形成的中间产物(亚硫酸钙、亚硫酸氢)被通过喷枪吹入的空气氧化以生产石膏。产生的石膏悬浮液通过水力旋流器(用于细粉的分离和再循环)进入石膏悬浮液罐。经过脱水和干燥后,石膏可用于各种用途,例如:在建筑行业。

除了刚才描述的烟气处理可以防止空气污染之外,还需要采取大量措施来处理该过程的废水。

搅拌技术

悬浮

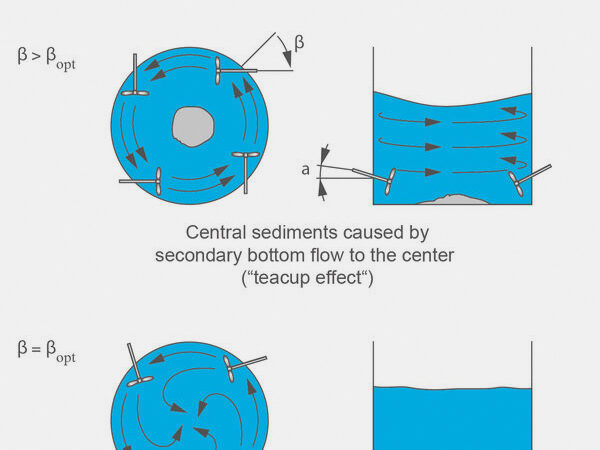

在洗涤塔周围安装多个水平安装的搅拌器将保持完整可靠的离底悬浮。 为了使洗涤塔不间断地连续运行,必须避免在洗涤槽中形成的石膏颗粒的任何沉淀和堆积。

这是通过垂直 (α) 和横向 (β) 的最佳角度设置以及在洗涤塔周围战略性放置搅拌器来实现的。

如果没有正确的角度调整和搅拌器之间的距离过大,沉淀物可能会出现在容器的中心或容器壁上,从而导致泵喷嘴堵塞。 理想的角度调整取决于刻度。

加气系统

如果亚硫酸钙是由二氧化硫产生的,并且石灰被来自交叉管充气系统(固定喷雾格栅)的空气氧化成石膏,则洗涤器搅拌器必须将固体悬浮在洗涤器集水槽中。

但是这种交叉管道充气系统在部分负载操作中是材料密集型的并且不灵活。它们也很容易堵塞导致氧质量传递减少的东西。

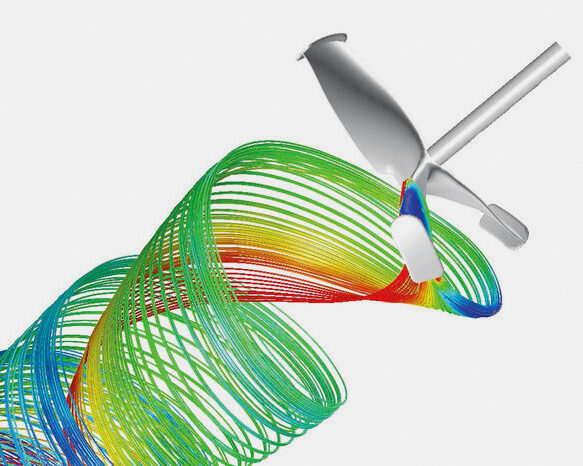

由 EKATO 开发的搅拌枪充气系统与交叉管充气系统相比具有显着的简化。该系统在叶轮的压力侧使用一个或多个喷枪来引入氧化空气。在这里,它通过叶轮的高流速分散在细小的气泡中,形成流动的水流并分布在容器的横截面上。

这种搅拌器-喷枪充气系统很快成为湿法石灰石 FGD 工艺的标准,因为它具有巨大的优势。

除了刚才描述的烟气处理可以防止空气污染之外,还需要采取大量措施来处理该过程的废水。

EKATO 搅拌机Lance充气系统的优点:

- 高效的氧气传质,与鼓泡格栅气体系统相比,可将所需的氧化空气量减少多达 30%。

- 由叶轮施加的高流速产生的细小气泡具有非常大的聚集表面积,与具有大气泡的气泡塔相比,这产生了更有效的氧气传质。

- 气泡停留时间长

- 大多数喷射格栅充气系统在搅拌器上方的水平面引入空气。 然而,EKATO 搅拌器-喷枪充气系统的喷枪将氧化空气分布在低得多的搅拌器水平。 更好的覆盖和更小的气泡延长了停留时间,从而提高了氧气的利用率。

- 由于容器中管道数量的减少,安装成本很低

- 无堵塞风险

大管道开口不太可能堵塞。 结果,在连续操作中提供了稳定的氧化空气分散效率以及较低的维护成本。

搅拌机设计

EKATO 搅拌器是根据额定电机功率和最大应用动态负载为疲劳寿命设计和制造的。 对于设计无限循环的动态载荷被考虑。 即使在 FGD 服务等严苛的工艺条件下,EKATO 搅拌器也被证明是可靠和长期运行的。

EKATO WINGJET 桨叶

EKATO Wingjet,一种专为 FGD 吸收器使用而开发的叶轮。 凭借其 CFD 优化的几何形状和铸造成型的叶片,该叶轮具有以下优势:

- 最大化的效率

- 轴流

- 增加泵送的流量

- 小翼抑制了尖端涡流,从而减少了冲击腐蚀、延长了使用寿命并降低了维护成本。

EKATO Wingjet 叶轮由高度耐腐蚀和耐磨的超级双相材料制成。 可用直径:800…2000mm

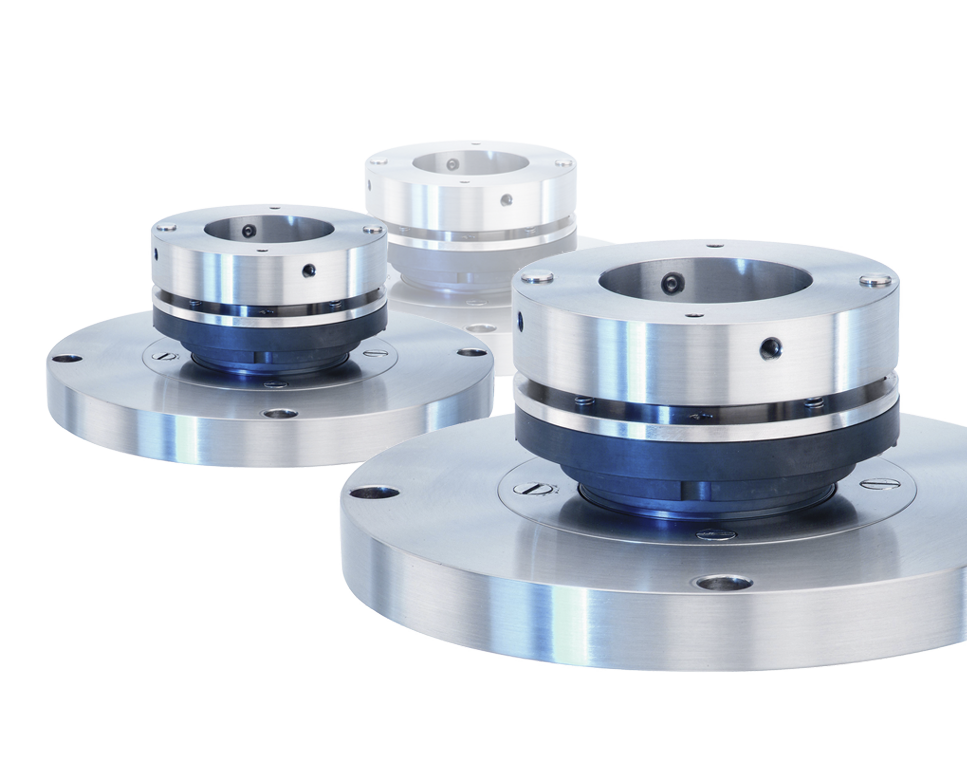

机械密封 ESD 42L

用于 FGD 侧入式搅拌器的单端面产品物料润滑机械密封。 这种集装式机械密封专为高磨蚀性和腐蚀性介质而设计,使用寿命长且易于现场维护。

关闭装置 Shut-off Device

关闭装置可以使机械密封的维修和更换不需要关闭吸收塔或清空吸收塔。

材料

考虑到 pH 值、温度以及被搅拌介质中的氯化物、氟化物、固体和氧气,正确选择材料对于具有长寿命的可靠搅拌器至关重要。

在实践中,有两种基本情况:

- 合金金属材料用于侧装吸收塔搅拌器

- 垂直顶部安装的搅拌器使用内衬硬橡胶或软橡胶的非合金碳钢

侧入式搅拌器与强腐蚀性和磨蚀性介质接触的部件由超级奥氏体不锈钢或超级双相材料制成。

EKATO Wingjet 叶轮由铸造成型的超级双相材料制成。 此外,与产品接触的部件采用无间隙设计和密封连接,可最大限度地减少酸性介质及其氯化物造成的缝隙腐蚀和点蚀

业绩

自 1980 年以来,EKATO FGD 搅拌器已在全球数百家发电厂安装并成功运行。EKATO 向全球 1,500 多家 FGD 工厂销售了 12,000 多台搅拌器,是该市场上排名第一的搅拌器供应商。 如需全球或特定地区的详细参考列表,请联系我们。

EKATO 侧入式搅拌机用于烟气脱硫吸收塔